在现代工业环境中,静电的产生往往会对精密设备、电子元件、甚至人员安全构成威胁。尤其是在电子制造、医药、航空航天、数据中心等行业中,防静电环氧地坪的应用显得尤为重要。它不仅具备普通环氧地坪的耐磨、耐腐蚀、美观等优点,还通过特定的材料与工艺,有效控制静电的积累与释放,从而保障生产环境的安全与稳定。

防静电环氧地坪的施工并非简单的涂装过程,而是一个系统工程,涉及基层处理、底涂施工、导电层铺设、面涂涂装等多个关键环节。每一个步骤都对最终的防静电性能和地坪整体质量起着决定性作用。本文将对防静电环氧地坪的施工流程进行详细解析,帮助施工方和业主更好地理解其工艺要点与技术要求。

在施工开始之前,必须对施工场地进行全面的检查和评估。地面基层的强度、平整度、含水率以及是否存在裂缝、空鼓等问题,都会直接影响后续施工的质量。通常要求混凝土基层的抗压强度不低于C25,表面平整度误差控制在±3mm以内,含水率低于8%。若发现基层存在缺陷,应进行修补处理,如采用环氧砂浆找平、裂缝灌浆等方式。

基层处理是整个施工流程中最为关键的一环。首先,采用专业的打磨设备对地面进行彻底打磨,去除表面浮浆、油污、旧涂层等杂质,提高涂层与基层的附着力。随后进行吸尘处理,确保地面干净无尘。对于吸水性较强的混凝土基层,还需进行底涂封闭处理,以防止后续涂层因基层吸水不均而产生气泡或脱落。

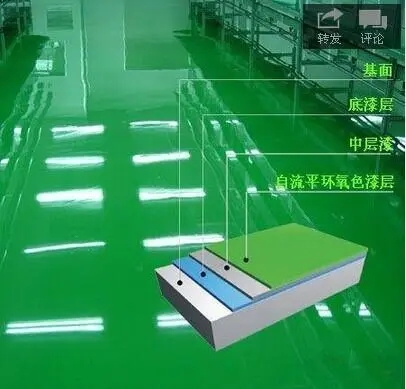

底涂施工的主要作用是封闭基层孔隙,增强涂层与地面之间的粘结力。通常采用无溶剂型环氧底漆,按照一定比例调配后,采用滚涂或刮涂的方式均匀涂布。底涂施工完成后,需等待其充分固化,一般为12至24小时,视环境温度和湿度而定。底涂固化后,可进行导电层铺设。

导电层的铺设是实现防静电功能的核心步骤。常见的做法是在底涂固化后,铺设导电铜箔或导电碳纤维网格,并与建筑物的接地系统有效连接,从而形成完整的静电泄放通路。导电铜箔一般以“井”字形铺设,间距控制在3米左右,以确保整个地坪表面的静电能被均匀导出。

在铺设完导电网络后,需进行导电中涂层施工。该层通常由环氧树脂与导电粉(如导电炭黑、金属粉末等)混合而成,具有良好的导电性能和填充性。中涂层施工一般采用刮涂方式,厚度控制在0.5~1mm之间,确保导电网络被完全覆盖,并形成均匀的导电层。

待导电中涂层完全固化后,进入面涂施工阶段。面涂层不仅要具备良好的防静电性能,还需满足耐磨、耐腐蚀、美观等要求。常用的面涂材料为无溶剂型环氧自流平面漆或水性环氧面漆,颜色可根据客户需求进行调配。面涂施工通常采用无气喷涂或镘涂工艺,保证涂层厚度均匀、表面平整。

在面涂施工完成后,还需进行防静电性能的检测。通常采用表面电阻测试仪对地坪表面的电阻值进行测量,合格的标准为表面电阻值在10⁴~10⁹Ω之间,符合国家相关防静电地坪标准。同时,还需检测涂层的附着力、硬度、耐磨性等物理性能,确保整体施工质量达标。

在整个施工过程中,环境条件的控制同样至关重要。施工环境温度一般应控制在5℃以上,相对湿度低于80%,以避免涂层固化不良或产生气泡。同时,施工现场应保持良好的通风,避免灰尘污染涂层表面。特别是在面涂施工阶段,应尽量减少人员走动和交叉施工,以确保最终地坪的美观与性能。

防静电环氧地坪的维护也应引起重视。虽然其具有良好的耐久性和稳定性,但在日常使用中仍需注意避免尖锐物体划伤、重物撞击以及强酸强碱的长时间接触。定期清洁可采用吸尘器或湿拖方式,避免使用腐蚀性清洁剂。对于接地系统的维护,也应定期检查导电网络是否完好,确保其长期有效的防静电功能。

随着工业技术的发展,对生产环境的要求越来越高,防静电环氧地坪因其优异的性能,正逐渐成为各类高精密场所的首选地面材料。然而,要实现其最佳性能,不仅依赖于优质的材料,更离不开科学合理的施工流程和严格的质量控制。只有在每一个施工环节都做到细致入微,才能真正打造出安全、美观、耐用的防静电环氧地坪。