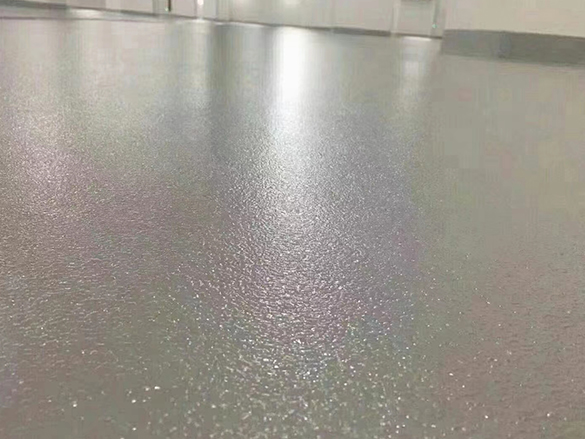

在现代工业厂房、地下车库、商业空间乃至高端住宅中,环氧地坪因其高耐磨性、抗腐蚀能力以及光洁美观的表面效果而备受青睐。然而,在实际施工过程中,许多单位或个人对环氧地坪的理解仍停留在“刷漆”层面,忽视了其复杂的工艺流程与技术要求,导致最终成品存在起泡、开裂、脱层甚至大面积剥落等问题。这些质量问题不仅影响使用功能,还增加了后期维护成本,严重时甚至需要整体返工。究其原因,往往源于一些看似微小却极为关键的施工误区。

最常见的误区之一是基层处理不彻底。许多人认为只要地面没有明显裂缝或松动就可以直接施工,殊不知混凝土基层的含水率、平整度、清洁度和强度才是决定环氧地坪成败的核心因素。未经打磨或酸洗的旧地面可能残留油污、浮尘甚至养护剂,这些都会严重影响环氧材料与基层的粘结力。更有甚者,在未做含水率检测的情况下贸然施工,一旦基层水分过高,后续涂层在固化过程中会因水汽蒸发而产生鼓泡,尤其是在高温潮湿环境下问题更为突出。正确的做法是在施工前进行机械打磨或喷砂处理,确保表面粗糙度适中,并通过塑料薄膜法或专业仪器检测含水率,确保其低于8%方可继续作业。

另一个普遍存在的问题是忽视环境条件的影响。环氧树脂属于化学反应型材料,其固化过程高度依赖温度、湿度和通风状况。在低温环境下(通常低于10℃),固化速度显著减慢,甚至无法完全交联,导致涂层长期发软、易刮伤;而在高温高湿条件下,水分容易在涂层间聚集,形成气泡或白化现象。有些施工队为了赶工期,在雨季或夜间湿度过高的情况下强行作业,结果不出一个月便出现局部起壳。理想的施工环境应控制在温度15℃至30℃之间,相对湿度不超过85%,同时保证良好通风以促进溶剂挥发和反应完成。若现场条件不达标,应采取加热、除湿或延迟施工等应对措施,绝不能心存侥幸。

配料比例不当也是引发质量问题的重要诱因。双组份环氧涂料由主剂与固化剂按特定比例混合而成,任何一方过量或不足都会破坏分子链的交联结构。部分施工人员为节省成本擅自减少固化剂用量,以为可以延长操作时间,实则大大削弱了涂层的硬度与耐久性。也有人凭经验“估量”配比,缺乏精确计量工具,造成局部区域固化不良。更严重的是,不同品牌、型号的环氧材料不可混用,否则可能发生不相容反应,导致涂层发黏、分层。因此,必须严格按照产品说明书要求使用电子秤精准称量,并在规定时间内完成搅拌与涂布,避免材料初凝后失效。

施工工艺顺序混乱同样不容忽视。完整的环氧地坪系统通常包括底涂、中涂、面涂等多个层次,每一层都有其特定功能。底涂用于封闭基层、增强附着力;中涂则负责找平、增加厚度;面涂提供最终的装饰与防护性能。但现实中,有些团队为缩短工期跳过中涂层,直接在底涂上做薄层面涂,结果地面平整度差,脚感不适,且抗压能力大打折扣。还有人在中涂层未干透时就急于刮涂下一层,导致溶剂 trapped 在中间,日后缓慢释放形成针孔或起泡。此外,对于需要铺设玻纤布或砂浆层的特殊工艺,若铺贴不平整、搭接处理不当,也会成为应力集中点,诱发开裂。

忽视细节收边处理同样是工程质量的隐形杀手。墙角、柱脚、设备基础边缘等部位往往是应力变化最剧烈的区域,若不做加强处理,极易出现边缘翘起。一些施工方在此类位置敷衍了事,仅用滚筒一带而过,未能充分压实涂层,留下空隙隐患。正确做法是在转角处使用腻子做R角过渡,既可分散应力又能防止积尘藏污。对于伸缩缝等结构性缝隙,应先用弹性填充材料处理后再覆盖环氧层,避免热胀冷缩引起撕裂。排水沟、坡道等特殊区域也需根据功能需求选择相应厚度与防滑等级的材料,不能一概而论。

最后,养护期管理常被低估。很多人以为涂层表干即可投入使用,实际上环氧地坪从表干到完全固化需要7至14天,期间承受重压或摩擦会造成永久损伤。车辆碾压、重物撞击、清洁剂侵蚀都应在养护期内严格禁止。即便表面看起来坚硬如石,内部交联反应仍在持续进行。提前开放使用不仅影响光泽度,还会降低整体使用寿命。施工单位应设置警示标识,明确告知业主养护时间,并提供书面维护建议,帮助客户建立科学的后期保养意识。

环氧地坪并非简单的“刷漆工程”,而是一项融合材料科学、环境控制与精细操作的系统工程。每一个环节的疏忽都可能成为整个项目的短板。唯有摒弃经验主义,尊重施工规范,注重细节把控,才能打造出真正经得起时间考验的功能性地面系统。当人们行走于光滑如镜的地坪之上时,背后所承载的,正是对技术严谨性的无声致敬。