在现代工业厂房、地下车库、商业展厅等场所,环氧地坪因其耐磨、防尘、耐腐蚀和美观的特性,已经成为地面装饰材料中的首选。然而,施工过程中的每一个环节都直接影响最终效果。今天,我们分享一个位于华东地区某大型物流中心的环氧地坪施工案例,该项目不仅克服了复杂环境带来的挑战,还实现了超预期的使用性能与视觉效果,成为业内公认的标杆工程。

该物流中心占地面积超过三万平方米,原地面为普通水泥自流平,因长期重型叉车频繁通行,导致多处出现起砂、裂缝和坑洼现象。客户提出明确要求:新地坪需具备高强度承载能力、抗油污、易清洁,并能支持日均数百次车辆进出。同时,工期紧张,仅允许15天内完成全部施工并交付使用。面对如此高难度任务,施工团队在进场前进行了为期三天的实地勘察,包括对基层含水率、平整度、裂缝分布及周边温湿度环境的全面检测,确保方案设计建立在精准数据基础上。

根据现场情况,团队决定采用“无溶剂环氧自流平+超耐磨罩面”系统。这种组合不仅能提供优异的机械强度,还能有效防止化学品侵蚀和油渍渗透。施工前最关键的一步是基层处理。由于原有水泥地面存在大面积空鼓和松散层,团队动用专业铣刨机对表面进行深度打磨,清除所有疏松物质,并对宽度超过2毫米的裂缝采用高压注浆工艺进行填充加固。随后,铺设一道高渗透型环氧底涂,增强基层与后续涂层的粘结力,避免后期脱层风险。

在找平层施工阶段,团队选用了快干型环氧砂浆材料,分两遍批刮。第一遍主要用于填补低洼区域,厚度控制在3-5毫米;第二遍则注重整体平整度调整,使用激光水准仪实时监测,确保每平方米误差不超过1.5毫米。这一环节耗时最长,但却是决定最终视觉效果的关键。尤其是在大型开放空间中,微小的起伏都会在光线照射下形成明显阴影,影响整体质感。为此,施工人员采用长柄刮刀配合消泡滚筒,边批刮边排气,杜绝气泡和接痕产生。

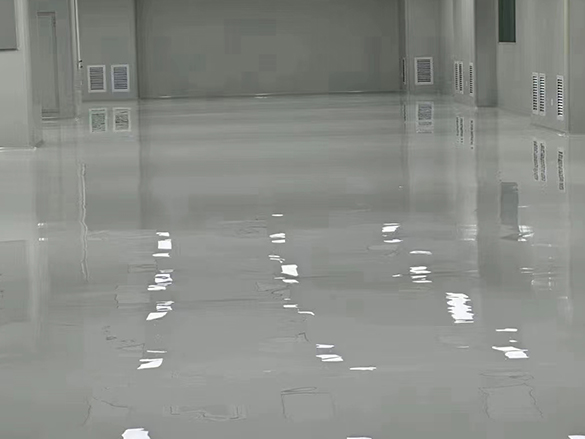

待找平层完全固化后,进入核心工序——无溶剂环氧自流平面涂施工。材料在现场严格按照A/B组分比例精确配比,搅拌均匀后倒入地面,由工人操控齿形耙子引导其自然流动。由于该物流中心内部结构复杂,柱体密集,且有多处坡道衔接,团队特别设计了分区浇筑方案,避免材料流淌不均或中途停顿造成冷接缝。在温度控制方面,项目正值初夏,白天室内温度高达32℃,为防止反应过快导致流平性下降,施工安排在夜间进行,并配备工业风扇辅助散热,确保涂层均匀成型。

面涂完成后48小时,开始施作超耐磨聚氨酯罩面层。这层透明涂层不仅提升了地坪的光泽度,更显著增强了抗划伤和抗紫外线能力。考虑到物流中心未来可能引入自动化搬运设备,团队在关键通道区域额外增加了防滑纹理处理,通过喷砂工艺形成细微凹凸结构,在保持美观的同时提升安全性。整个施工过程中,质量检测贯穿始终,每道工序完成后均进行附着力测试、厚度测量和外观检查,确保符合国家JC/T 1015-2021标准。

项目如期交付后,客户组织了为期一个月的试运行评估。结果显示,新地坪在满载叉车每日高频次碾压下未出现任何开裂或剥落现象;油污滴落可轻松擦拭干净,无渗透痕迹;表面光泽持久如新,极大改善了仓储环境的整体形象。更令人惊喜的是,由于采用了环保型无溶剂材料,施工期间几乎无异味,未对周边办公区造成干扰,获得企业管理层高度评价。此后半年内,该案例被多家行业媒体专题报道,并吸引十余家同类企业前来参观学习。

值得一提的是,该项目的成功不仅依赖于先进材料和规范流程,更离不开施工团队的专业素养与协作精神。面对突发降雨导致仓库局部渗水的情况,团队迅速启动应急预案,在受影响区域加做防水隔离层,避免基层受潮影响粘结。此外,他们还主动优化了伸缩缝处理方式,采用弹性密封胶嵌缝后再覆盖玻璃纤维布,有效抑制了应力集中引发的裂缝扩展。这些细节上的精益求精,正是高品质工程得以落地的根本保障。

如今,这座物流中心的地坪已稳定运行超过两年,日常维护仅需清水拖洗即可保持洁净。客户反馈称,地坪的耐用性和低维护成本远超预期,间接降低了运营支出。这个案例也证明,只要前期准备充分、技术路线科学、执行过程严谨,即便是条件苛刻的工业场景,也能打造出兼具功能性与美学价值的地坪作品。它不仅是一次成功的施工实践,更为行业树立了一个可复制、可推广的技术范本。