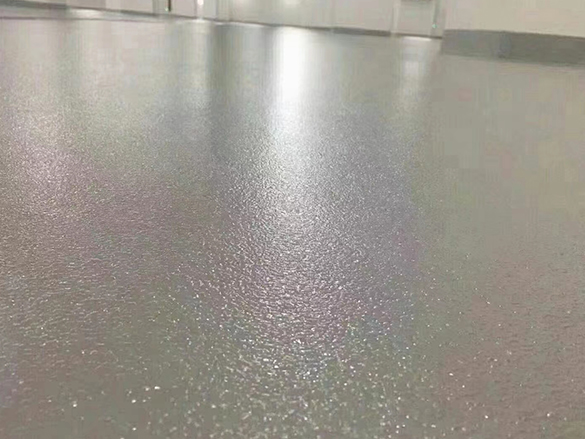

在现代工业厂房、地下车库、商业空间以及高端仓储设施中,环氧地坪因其优异的耐磨性、抗压性、耐腐蚀性和美观度而广受青睐。然而,再先进的施工工艺与再优质的材料,若缺乏一个坚实、平整、洁净的基层支撑,最终效果也会大打折扣。可以说,环氧地坪的成败,七分取决于基层处理与地面找平的质量。许多后期出现的起泡、脱层、开裂等问题,追根溯源,往往都源于基层处理不彻底或找平不到位。

基层处理是环氧地坪施工的第一道关键工序,也是决定整体工程质量的基础环节。混凝土基层作为最常见的承载面,其表面状态直接决定了环氧涂层能否牢固附着。在实际施工中,常见的基层问题包括浮灰、油污、水泥残渣、松散颗粒以及旧涂层残留等。这些污染物会形成隔离层,阻碍环氧树脂与基层的有效粘结。因此,必须通过机械打磨、喷砂或铣刨等方式彻底清除表面杂质。特别是对于使用多年的旧地面,油渍渗透较深,仅靠简单清扫无法达到要求,需配合专用清洗剂进行深度去油处理,并辅以高压水枪冲洗,确保无任何化学残留。

除了清洁,基层的强度也至关重要。如果混凝土强度不足,通常表现为表面粉化、起砂或局部剥落,这样的基层无法承受后续的荷载压力和涂层收缩应力,极易导致地坪系统整体失效。一般要求基层混凝土抗压强度不低于C25,且龄期不少于28天,以保证充分固化。对于强度偏低的区域,应采取加固措施,如涂刷界面增强剂或采用高强修补砂浆进行局部修复。此外,还需检测基层含水率,湿度过高会导致环氧涂层鼓泡、脱离。通常采用塑料薄膜法或专业湿度仪进行测定,含水率应控制在8%以下,必要时需延长养护时间或使用除湿设备辅助干燥。

地面找平则是确保环氧地坪最终视觉效果和使用性能的重要步骤。即便基层结构完整、强度达标,若存在明显的凹凸不平、坑洞或高低差,仍会影响涂层的均匀性和厚度分布。特别是在大面积施工中,微小的起伏经过光线反射会被放大,形成难看的波纹或阴影,严重影响整体观感。更为严重的是,低洼处容易积水积尘,成为细菌滋生的温床;而高起部位则因涂层过薄而提前磨损,缩短使用寿命。

地面找平通常分为粗找平与精找平两个阶段。粗找平主要用于修复较大的结构缺陷,如深度超过5毫米的裂缝、孔洞或沉降区域。此时多采用高强自流平水泥砂浆进行填充修补,这种材料具有良好的流动性与早期强度,能够快速填补不规则空隙并形成稳定基面。施工时需注意分层涂抹,避免一次性厚涂导致收缩开裂。对于结构性裂缝,还需先进行切割扩缝、清理后嵌入弹性填料,再进行砂浆修补,防止裂缝再次延伸至面层。

精找平则是在粗找平完成并充分养护后进行,目的是消除细微不平,使整个地面达到毫米级的平整度标准。这一阶段常使用细粒径的自流平材料或环氧砂浆进行薄层刮涂。自流平材料依靠自身重力自然延展,能有效覆盖微小瑕疵,形成光滑致密的过渡层。施工过程中需严格控制材料配比、搅拌时间和环境温湿度,确保流动性与固化速度协调一致。同时,使用齿形刮板或消泡滚筒辅助摊铺,可进一步提升平整度并排除气泡,避免后期出现针孔或麻面现象。

值得注意的是,不同功能区域对找平精度的要求也有所不同。例如,重型机械车间或叉车频繁通行的物流通道,要求更高的抗冲击和平整一致性;而洁净车间或实验室则更注重表面光洁度与无缝性。因此,在制定施工方案时,应根据实际使用需求合理选择找平材料与工艺参数。此外,伸缩缝和沉降缝的处理也不容忽视,应在找平前做好切缝、填充弹性密封胶,并铺设玻璃纤维网格布等抗裂材料,以增强整体结构的稳定性。

在整个基层处理与找平过程中,施工环境的控制同样关键。温度过低会影响材料反应速度,导致固化不良;湿度过高则易引发涂层起泡。理想施工环境为温度10-30℃、相对湿度低于85%,并保持良好通风。施工现场还应做好防尘措施,避免灰尘落入未固化的找平层中,影响后续环氧涂层的附着力。

高质量的环氧地坪并非一蹴而就,它建立在严谨的前期准备之上。从基层清洁到强度检测,从缺陷修补到精细找平,每一个环节都环环相扣,缺一不可。只有将基础工作做到极致,才能让环氧地坪真正发挥其卓越性能,呈现出镜面般光滑、持久耐用的完美效果。忽视基层处理,无异于在沙地上建高楼,终将难逃坍塌的命运。真正的专业,体现在看不见的地方,藏于每一寸打磨过的地面之下。