在现代工业厂房、地下车库、医药车间及高端商业空间中,环氧地坪因其耐磨、防尘、耐腐蚀和易于清洁等优势,成为地面装饰的首选方案。然而,再优质的环氧材料若缺乏科学严谨的基层处理,其最终效果也将大打折扣。基层处理是整个环氧地坪施工中最关键的一环,它直接决定了地坪的附着力、使用寿命以及整体美观度。许多工程失败的案例并非源于材料质量不佳,而是因为基层处理不到位,导致起泡、脱层、开裂等问题频发。

理想的基层应具备坚实、平整、干燥、洁净四大基本特征。混凝土基层的强度需达到C25以上,表面不应有松散颗粒、浮灰或油污。在施工前,必须对原有地面进行全面检查,尤其是老旧厂房或翻新项目,常常存在裂缝、空鼓、起砂等隐患。对于轻微起砂的区域,可采用机械打磨结合界面剂封闭的方式进行加固;而对于大面积粉化或强度严重不足的基层,则建议铲除重做,避免后期出现连锁性破坏。

平整度控制是基层处理中的技术难点之一。根据国家标准,使用2米靠尺检测时,基层表面高低差不应超过3毫米。若地面存在明显凹陷或凸起,需先用高强自流平水泥进行找平修补。值得注意的是,找平材料的选择必须与后续环氧涂层相容,避免因膨胀系数差异引发分层。对于微小不平整,可在打磨后通过刮涂底漆进行微调,但不可依赖涂层本身来掩盖严重的平整缺陷。

含水率是影响环氧地坪成败的隐形杀手。混凝土内部水分若未充分释放,会在涂层固化过程中形成蒸汽压力,导致鼓泡甚至剥离。一般要求基层含水率低于8%,检测方法包括塑料薄膜法和专业湿度仪测量。特别是在雨季或地下室等潮湿环境中,必须延长晾晒时间,必要时辅以工业除湿机加速干燥。若工期紧迫,也可采用渗透型防水底漆进行阻隔处理,但该方法仅适用于轻度潮湿情况,不能替代根本的干燥过程。

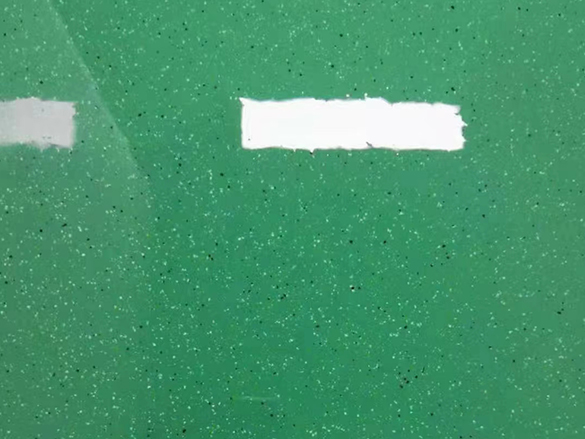

裂缝处理不容忽视。混凝土因温度变化、沉降或荷载产生的细微裂纹,虽不影响结构安全,却可能成为环氧涂层的断裂起点。对于宽度小于0.3毫米的毛细裂缝,可通过高压注浆注入环氧树脂进行填充加固;较宽的结构性裂缝则需开槽扩缝,嵌入弹性密封胶后再覆盖玻璃纤维网格布增强。所有修补区域均需打磨平整,并确保与周围基层过渡自然,避免形成应力集中点。

油污污染是车间和车库常见的问题。油脂会严重削弱环氧树脂与混凝土的粘结力。清除油污不能仅靠清水冲洗,而应使用专用脱脂剂或碱性清洗液反复擦洗,随后用高压水枪冲刷并彻底烘干。对于已渗入深层的顽固油渍,可能需要凿除受污染的表层混凝土,重新浇筑修补。切忌在未彻底清除油污的情况下强行施工,否则即便短期内看似完好,数月后必将出现局部脱落。

边缘与角落的处理常被施工人员忽略,却是质量控制的薄弱环节。墙根、柱脚、设备基座周边容易积聚灰尘和潮气,且打磨工具难以完全触及。建议采用小型角磨机配合专用吸尘装置进行精细处理,确保边角区域同样达到清洁和平整标准。此外,排水沟、伸缩缝等特殊部位需提前做好密封和过渡处理,防止液体渗入基层引发腐蚀。

基层验收是进入下一道工序前的最后把关。除了目视检查外,还应进行拉拔测试以验证基层强度,使用湿度计复核含水率,并通过灯光斜照法观察表面是否存在细微凹凸。只有当所有指标均符合规范要求时,方可进行底漆涂布。这一阶段的严谨程度,往往决定了整个项目的成败走向。

随着施工技术的进步,越来越多自动化设备被应用于基层处理环节。如无尘研磨机可同步完成打磨与吸尘,大幅减少粉尘污染;激光整平仪则能实现毫米级精度的地面找平。这些设备不仅提升了工作效率,更保证了处理质量的稳定性。与此同时,施工团队的专业素养同样关键,熟练工人能够准确判断基层状况,灵活调整工艺参数,避免“一刀切”式的粗放操作。

环氧地坪的美观与耐用,始于看不见的基层。每一个打磨的痕迹、每一处修补的细节,都在默默构筑着未来地面的稳定基石。真正的高品质工程,不在于表面的光鲜亮丽,而在于对基础环节的极致把控。当人们行走于光滑如镜的地坪之上时,或许不会想到 beneath their feet 的数十道工序与严苛标准,但正是这些沉默的努力,让空间焕发持久生命力。