在苏州工业园区的一家大型机械制造企业,车间地面常年承受重型设备的碾压、金属碎屑的冲击以及各类化学油污的侵蚀。过去使用的水泥地坪在短短两年内便出现大面积开裂、起砂和剥落现象,不仅影响生产效率,还埋下了安全隐患。为解决这一难题,企业管理层决定对整个生产车间进行地面升级,最终选择了环氧地坪作为解决方案。施工完成后,整个车间焕然一新,地面平整光亮,抗压耐磨性能显著提升,即便叉车频繁通行也未见明显磨损痕迹。

这家企业的选择并非偶然。环氧地坪以其高强度、耐腐蚀、易清洁等优势,逐渐成为现代工厂地面改造的首选材料。尤其是在食品加工、电子制造、医药生产等对洁净度要求极高的行业,环氧地坪的应用更为广泛。某知名乳制品加工厂在扩建新生产线时,同样面临地面防滑、防渗漏的严格标准。传统地砖容易藏污纳垢,接缝处滋生细菌,而环氧地坪整体无缝的设计有效杜绝了微生物滋生的可能。经过专业团队施工后,整个灌装车间实现了“镜面级”洁净效果,顺利通过了国家GMP认证审查。

在广东东莞的一家汽车零部件生产企业,高温车间的地坪长期受到冷却液、润滑油和焊接飞溅物的持续侵蚀。原有地面在使用三年后已严重老化,表面泛黄、起泡,甚至出现局部塌陷。技术人员评估后发现,普通涂料无法抵御复杂的工业环境,必须采用具备耐高温、抗化学腐蚀特性的特种环氧体系。施工方选用了改性环氧树脂搭配石英砂骨料的复合方案,增强了地面的热稳定性和机械强度。投入使用半年后,即便在夏季高温环境下,地坪仍保持良好状态,未出现任何开裂或脱层现象。

更值得一提的是,在一些对静电敏感的精密仪器装配车间,防静电环氧地坪发挥了关键作用。深圳一家半导体封装企业曾因车间静电积累导致多起产品报废事故。经过环境检测,确认问题根源在于地面绝缘性强,电荷无法及时导出。随后,企业引入了双组分防静电环氧地坪系统,底层铺设铜箔导电网,面层采用掺入导电填料的环氧涂层。改造完成后,车间静电电压从原来的5000伏降至100伏以下,大大降低了电子元器件损坏率,年均减少经济损失超百万元。

施工工艺的精细化也是环氧地坪成功应用的重要保障。在江苏常州的一家新能源电池厂,地坪施工采用了全自动高压无气喷涂设备,确保涂层厚度均匀一致。同时,施工团队严格控制环境温湿度,分阶段进行底涂、中涂和面涂作业,并在每道工序间设置足够的固化时间。这种严谨的操作流程避免了常见的气泡、橘皮、流挂等缺陷。项目验收时,地坪表面硬度达到铅笔硬度3H以上,耐磨系数低于0.03g,完全满足ISO 14855国际标准要求。

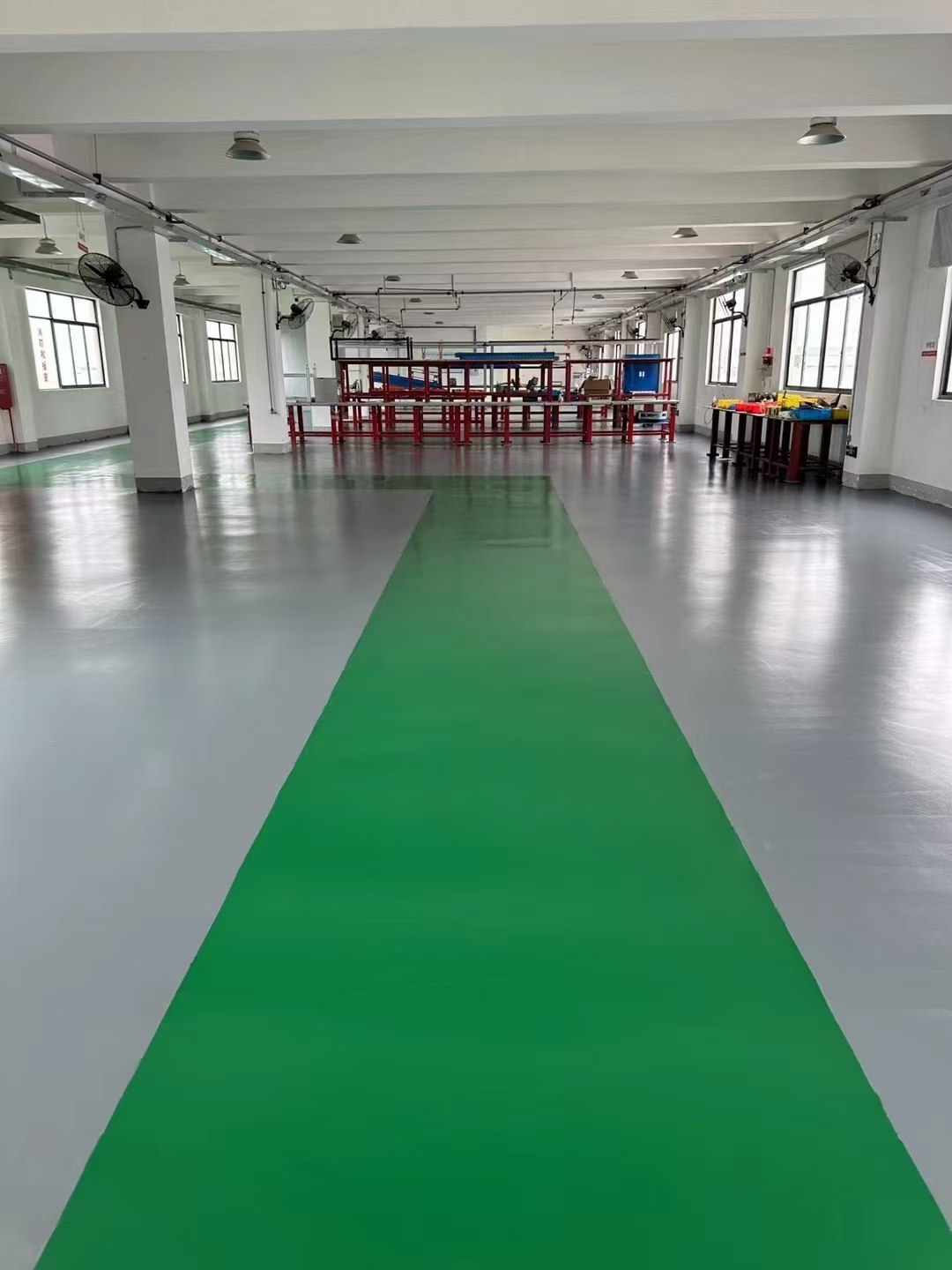

除了功能性优势,环氧地坪在视觉管理方面也展现出独特价值。许多现代化工厂利用不同颜色的环氧涂层划分功能区域:绿色代表安全通道,黄色标示物料堆放区,红色则用于警示高危作业地带。这种色彩分区不仅提升了现场管理水平,还增强了员工的安全意识。某家电制造基地通过彩色环氧地坪实现了“可视化生产”,新员工入职培训时间缩短了40%,车间事故率同比下降65%。

维护成本的降低是企业关注的另一重点。相较于传统地坪每两三年就需要翻修一次,优质环氧地坪在正常使用条件下可维持8至10年无需大修。日常清洁仅需清水拖拭或低压冲洗,无需打蜡抛光。即使局部受损,也可通过打磨修补实现快速恢复,最大限度减少停产损失。一家位于天津的制药企业在使用环氧地坪五年后进行评估,发现综合维护费用比原水泥地面降低了72%,且车间整体卫生评级始终保持A级水平。

随着工业4.0的推进,智能仓储和自动化物流系统对地面平整度提出了更高要求。AGV(自动导引车)运行轨迹必须精准稳定,微小的高度差都可能导致导航偏差。某智能物流中心在建设初期就将环氧地坪纳入整体规划,采用激光整平技术配合自流平环氧工艺,将地面平整度控制在±2毫米/3米范围内。运行数据显示,AGV故障率较同类项目下降80%,调度效率提升近三成。

这些真实案例充分证明,环氧地坪已不仅仅是简单的地面覆盖材料,而是现代工厂基础设施升级中的重要组成部分。它融合了材料科学、施工技术和工业美学,为制造业提供了兼具实用性与前瞻性的解决方案。当越来越多的企业意识到优质地面带来的长期效益,环氧地坪的应用边界仍在不断拓展,从传统车间延伸到研发中心、实验室乃至办公区域,正在重新定义工业空间的价值标准。