在现代工业厂房、地下车库以及商业空间中,环氧地坪因其耐磨、耐腐蚀、易清洁等特性而备受青睐。然而,再优质的材料与工艺,若缺乏扎实的基层处理作为支撑,最终的地坪效果也难以令人满意。许多施工失败案例背后,往往并非材料本身的问题,而是基层处理环节被忽视或执行不到位所致。因此,要想打造持久耐用、外观平整的环氧地坪,必须从源头抓起——认真对待基层的每一个细节。

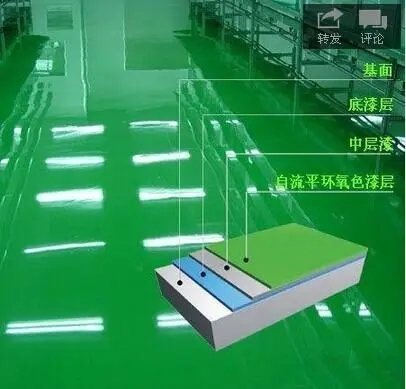

基层处理是环氧地坪施工的第一步,也是决定成败的关键一步。混凝土基层作为承载环氧涂层的基础,其质量直接影响到涂层的附着力和使用寿命。理想的基层应具备足够的强度、干燥、平整且无油污、浮尘、松散颗粒等杂质。若基层存在裂缝、蜂窝麻面、起砂等问题,不仅会削弱环氧层的粘结力,还可能在后期使用过程中引发脱层、鼓包甚至大面积剥落。

在实际操作中,常见的基层问题包括含水率过高、表面油污残留、水泥浮浆过厚以及结构裂缝未处理等。其中,含水率超标是导致环氧地坪起泡的主要原因之一。当基层潮湿时,水分会在涂层下蒸发形成蒸汽压力,从而将涂层顶起。因此,在施工前必须对基层进行充分的干燥处理,必要时可采用红外测湿仪或塑料薄膜法检测含水率,确保其低于8%的标准值。对于新浇筑的混凝土,一般建议养护期不少于28天,以保证其充分硬化并释放内部水分。

表面清洁同样是不可忽视的环节。施工现场常因前期作业遗留油渍、灰尘或脱模剂,这些污染物会严重影响环氧树脂与基层的粘结性能。通常采用机械打磨、喷砂或高压水冲洗等方式清除表面杂质。打磨不仅能去除浮浆层,还能增加基层的粗糙度,提升涂层的锚固效应。对于局部油污严重区域,还需使用专用清洗剂进行化学去油处理,并辅以研磨设备彻底清除污染层。

裂缝处理是基层准备中的精细活。微小的收缩裂缝虽不影响结构安全,但若不加以修补,环氧涂层在固化过程中可能因应力集中而开裂。针对宽度小于0.3毫米的毛细裂缝,可采用渗透型环氧树脂进行低压灌注;而对于较宽的结构性裂缝,则需先开槽清理,再用高强修补砂浆填充,最后再施作环氧涂层。此外,伸缩缝和沉降缝等变形缝也需特别关注,通常采用弹性密封胶嵌缝,并在表面覆盖玻璃纤维布或专用接缝带,以防止应力传递至涂层表面。

平整度控制直接关系到最终地坪的视觉效果和使用体验。凹凸不平的基层会导致涂层厚度不均,影响光泽一致性和耐磨性能。一般要求基层平整度误差不超过3毫米/2米。对于局部高低差较大的区域,应使用自流平水泥或聚合物修补砂浆进行找平处理。值得注意的是,修补材料的选择必须与后续环氧系统兼容,避免因热膨胀系数差异引发分层现象。同时,所有修补部位需充分养护,确保强度达标后再进入下一道工序。

在一些特殊环境下,如冷库、食品加工厂或化学品仓库,基层处理还需考虑更多功能性需求。例如,在低温环境中,混凝土更容易产生冷凝水,需加强防潮隔离措施;而在酸碱频繁接触的场所,则应对基层进行耐腐蚀预处理,必要时增设隔离层。此外,对于旧地坪翻新项目,原有涂层的清除尤为关键。若旧涂层为油性漆或沥青类材料,必须彻底铲除,否则新环氧层无法有效粘结。

细节决定成败,这在环氧地坪施工中体现得尤为明显。一个看似不起眼的边角处理、一条未完全封闭的裂缝、一处未打磨干净的油斑,都可能成为日后质量问题的导火索。因此,施工团队不仅需要具备专业的技术能力,更要有严谨的态度和对工艺流程的深刻理解。每一个步骤都应严格按照规范执行,不得因赶工期而省略关键工序。

此外,环境条件的监控也不容忽视。温度、湿度、通风状况都会影响环氧涂料的流平性、固化速度及最终性能。施工时应避开雨季或高湿天气,室内作业需保持良好通风,必要时配备除湿设备。特别是在冬季低温条件下,应选用低温固化型环氧体系,并采取适当的保温措施,确保涂层正常交联反应。

环氧地坪的魅力不仅在于其光滑亮丽的外观,更在于其背后所蕴含的科学逻辑与工艺精度。从基层检测到打磨清洁,从裂缝修补到整体找平,每一步都是为最终成品打下的坚实基础。只有将这些看似繁琐的细节做到极致,才能让地坪在长期使用中始终保持稳定状态,真正实现“一次施工,多年无忧”的品质承诺。