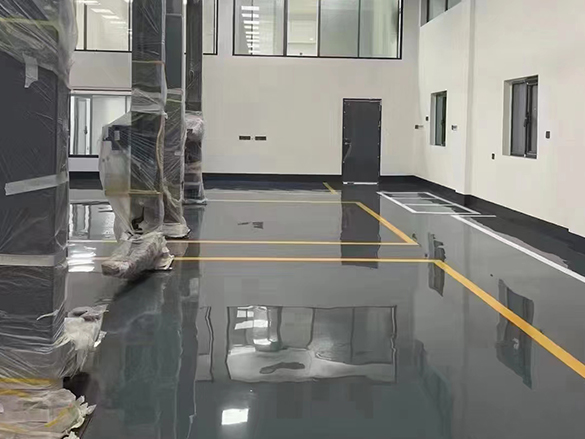

在现代工业厂房、地下车库、商业空间以及实验室等场所,地面材料的选择不仅关乎美观,更直接影响到使用安全与长期维护成本。环氧地坪漆因其卓越的物理性能和化学稳定性,逐渐成为众多高要求环境中的首选地面涂装方案。其突出的耐磨性、耐压性和耐冲击性,使其在高强度作业环境中展现出不可替代的优势。

耐磨性是衡量地坪使用寿命的关键指标之一。在频繁人流或机械移动的区域,如物流仓库、生产车间和停车场,地面每天承受着车轮摩擦、货物拖拽以及工具刮擦。普通水泥地面往往在数月内便出现起砂、剥落等问题,而优质环氧地坪漆通过多层施工工艺形成致密的涂层结构,表面硬度可达莫氏3-4级,显著提升抗磨损能力。实验数据显示,在标准测试条件下,环氧地坪的磨损量仅为传统水泥地面的1/5至1/8。这种优异表现得益于其主要成分——双酚A型环氧树脂与固化剂反应后形成的三维交联网络,该结构具有极高的分子键能,有效抵抗外部摩擦带来的材料损耗。

不仅如此,环氧地坪漆的耐磨性能还可根据实际需求进行定制化调整。例如,在需要更高耐磨等级的场合,可在中涂层加入石英砂、金刚砂或陶瓷颗粒,形成“砂浆型”或“自流平加砂”结构,进一步增强表层的抗磨能力。这类强化处理后的地坪可承受叉车频繁运行、重型设备搬运甚至叉车钢轮的直接碾压,即便在日均上千次车辆通行的环境下,仍能保持十年以上的稳定服役周期。此外,表面经过防滑处理的环氧涂层还能在保证耐磨的同时提供良好的摩擦系数,避免因打滑引发的安全事故。

耐压性能则是环氧地坪在重载环境下的核心保障。许多工业场景中,地面需承载数十吨的机械设备或密集堆放的原材料。普通地面在持续重压下容易产生裂缝、沉降甚至结构性破坏,而环氧地坪漆凭借其优异的粘结力和弹性模量,能够均匀分散局部压力,防止应力集中导致的开裂现象。经过专业施工的环氧地坪系统,其抗压强度普遍可达70MPa以上,部分高性能配方甚至突破90MPa,远超一般混凝土基层的承载极限。这一特性使得它广泛应用于重型机械厂、飞机维修库、大型仓储中心等对地面承重要求极高的场所。

耐压能力的实现不仅仅依赖于涂料本身的质量,更与施工工艺密切相关。一个完整的环氧地坪体系通常包括底涂、中涂和面涂三个层次。底涂层深入渗透混凝土毛细孔,形成牢固的锚固效应;中涂层则通过批刮或摊铺方式增加厚度,起到缓冲和支撑作用;面涂层则提供最终的保护与装饰效果。各层之间协同工作,共同构建出一个既能抵抗垂直压力又能适应轻微地基变形的复合结构。特别是在新浇筑混凝土尚未完全稳定的建筑中,这种柔性与刚性结合的设计显得尤为重要。

耐冲击性同样是环氧地坪不可忽视的重要性能。在实际使用过程中,工具掉落、金属构件碰撞、物料倾倒等情况难以避免,这些瞬间的冲击力可能对地面造成点状破损或层间剥离。相比之下,环氧涂层由于具备一定的韧性,能够在受到外力冲击时发生微小形变以吸收能量,随后迅速恢复原状,从而避免脆性断裂的发生。尤其是在低温环境下,许多传统涂料会变得僵硬易碎,而改性环氧体系通过引入柔性链段或增韧剂,可在-20℃至-30℃条件下仍保持良好的抗冲击性能。

值得注意的是,耐冲击性与涂层厚度密切相关。较薄的涂层虽然成本较低,但在面对突发撞击时缺乏足够的缓冲空间,容易出现“鼓包”或“脱层”现象。因此,在高风险区域推荐采用厚膜型施工方案,总膜厚通常不低于2.0mm,部分关键区域甚至可达3.0mm以上。与此同时,施工前对基层的处理也至关重要,必须确保混凝土表面无油污、无松散颗粒,并进行充分打磨和封闭处理,否则再优质的涂料也无法发挥应有的防护效果。

随着材料科学的进步,新一代环氧地坪漆还在不断融合纳米技术、光催化材料和智能响应聚合物,进一步拓展其功能边界。例如,添加纳米二氧化硅可显著提升涂层的致密度和抗划伤能力;引入石墨烯材料则有助于提高导电性和热传导效率,适用于防静电特殊场所。未来,环氧地坪将不仅仅是“坚固”的代名词,更将成为集安全、环保、智能于一体的现代化地面解决方案。

无论是应对高强度作业的工厂车间,还是追求洁净高效的医药实验室,环氧地坪漆以其出色的耐磨、耐压与耐冲击性能,正在重新定义现代空间的地坪标准。它的存在不仅延长了建筑基础设施的使用寿命,也为企业运营提供了更加安全可靠的基础保障。随着应用经验的积累和技术迭代的加速,这一材料将继续在各类复杂环境中展现其非凡价值。